Laurin & Klement RK/M (1921): Oblíbený vůz hraběte Kolowrata

/in Auto-moto /by CARSiN

Model Laurin a Klement RK/M je jedním z mála dochovaných vozidel dokladujících fúzi společnosti Laurin a Klement Mladá Boleslav s libereckou továrnu automobilů RAF, orientovanou na automobily pro majetnější vrstvy.

Kreativní podnikatel Alexandr „Saša“ Kolowrat–Krakovský stál nejen u zrodu rakouského filmového průmyslu, ale významnou stopu zanechal také coby nadšený automobilový závodník. Hrabě Kolowrat–Krakovský stál za vznikem unikátní přestavby původního modelu Laurin & Klement RK, která dnes patří k nejcennějším exponátům Národního technického muzea v Praze. Společnost Laurin & Klement získala předválečný sportovní phaeton převzetím liberecké automobilky RAF (Reichenberger Automobil Fabrik) a později jej osadila novým výkonnějším motorem o objemu 4,7 l. Automobilka z Mladé Boleslavi tak stála za druhým, závodním životem vozu, který sklízel četné úspěchy na prvních sportovních podnicích v nově vzniklém Československu.

Zajímavou a dnes už pozapomenutou kapitolou z historie automobilky Laurin & Klement představuje převzetí liberecké značky RAF (Reichenberger Automobil Fabrik) zaměřené na kusovou výrobu luxusních vozů. Její zakladatel a mimo jiné jeden z prvních majitelů automobilu ve střední Evropě, baron Theodor von Liebieg, byl současně také členem správní rady konkurenční mladoboleslavské firmy Laurin & Klement. Toto spojení se ukázalo být pro Liebiega velmi strategické v momentě, kdy seznal, že nákladná produkce modelů RAF začíná být pro jeho vlastní podnik finančně neúnosná. V roce 1912 se tedy vcelku snadno dohodl s rostoucí a efektivněji vyrábějící automobilkou Laurin & Klement na převzetí liberecké značky, které bylo záhy posvěceno mladoboleslavskou správní radou.

Nedlouho před prodejem RAF se von Liebiegovi ještě podařilo od firmy Daimler získat licenci na výrobu bezventilových šoupátkových motorů Knight, které ve své době patřily mezi progresivní konstrukce. Tak se do výrobního programu mladoboleslavské firmy dostal model RK (RAF – Knight), což byl prakticky nezměněný původní typ liberecké značky RAF 18/50 HP. Zákazníkům byl nabízen od roku 1913 jako luxusní landaulet, tedy automobil s polootevřenou karoserií, kde otvíratelná je část střechy nad cestujícími poslední řadě. Do roku 1915 opustilo výrobní závod v Mladé Boleslavi 116 automobilů Laurin & Klement RK v různých provedeních.

V roce 1913 byl postaven i sportovní phaeton pro hraběte Kolowrata. Vůz o hmotnosti 1400 kg byl poháněn čtyřválcem o objemu 4712 cm3 s šoupátkovým rozvodem a výkonem 50 koní (36,8 kW). Lamelová spojka přenášela jeho točivý moment na čtyřrychlostní převodovku se čtvrtým stupněm v přímém záběru. Vůz byl odpružený podélnými půleliptickými pery, měl řízení se šroubem a maticí, dvě nožní brzdy na převody (jednu před převodovkou, druhou za převodovkou) a ruční čelisťovou brzdu na zadní kola. Alexander Kolowrat se s vozem nejen úspěšně zúčastnil Alpské jízdy v letech 1913 a 1914, ale používal jej i pro osobní přepravu. Během první světové války dal vůz do armádních služeb a v roce 1916 už měl najeto úžasných 70 000 km bez větší poruchy.

To je ale pouze jedna část historie pozoruhodného automobilu. Také v té druhé sehrál zásadní úlohu hrabě Kolowrat, který zůstával i po válce akcionářem a příznivcem mladoboleslavské značky. Nebylo pro něj proto obtížné iniciovat tovární přestavbu svého osmiletého vozu v podobě instalace nového závodního čtyřválcového motoru s ventilovým rozvodem OHV, který kromě nemalého objemu 4713 cm3 a výkonu 75 koní (55 kW) zaujal třeba také zdvojeným magnetoelektrickým zapalováním. Vůz dostal nové označení RK/M.

Zatímco standardní model RK dosahoval maximální rychlosti 90-100 km/h, „Kolowratova“ verze OHV zvládala až 125 km/h. Těžko se divit, že inovovaný vůz sklízel v první polovině 20. let s Františkem Svobodou za volantem četné úspěchy na domácích závodních tratích. Kromě vítězství v Mezinárodní soutěži spolehlivosti Československem 1921 a Mezinárodních automobilových závodech lázeňských měst 1922 zaznamenal úspěchy například i v závodech do vrchu. Na Zbraslav – Jíloviště 1922 se Svoboda umístil třetí a v závodě Schöber zvítězil ve třídě do 5300 cm3.

Přestože Kolowratův vůz prošel v následujících dekádách dílčími opravami a úpravami, dočkal se nového tisíciletí jako jeden z nejatraktivnějších exponátů Národního technického muzea v Praze. Jeho impozantní rozměry spolu s atraktivním designem, vzrušující patinou a zajímavou historií mu v roce 2015 vynesly zasloužené vítězství v jedné z hlavních kategorií soutěže elegance historických vozidel na zámku Loučeň.

Minulost, přítomnost a budoucnost head-up displejů

/in Autoskla /by CARSiN

Když se v automobilech poprvé objevila přední okna, nikdo nemohl tušit, že se obyčejná skleněná tabule jednoho dne stane technologickým zázrakem, nabitým různými doplňky a nejmodernějšími funkcemi.

Jedním ze sofistikovaných prvků, které si našly cestu k rostoucímu počtu značek a modelů automobilů, je průhledový neboli head-up displej (HUD).

Tato technologie byla použita u stíhaček již v padesátých letech minulého století, i když v primitivní podobě. Na poli automobilů byla představena v 80. letech a prvním vozem, který byl vybaven tímto systémem, byl Oldsmobile Cutlass Supreme a od té doby se vývoj nezastavil.

Head-up displej funguje jako projektor namontovaný na palubní desce, který odráží obrácené obrazy z řady malých zrcátek směrem na čelní sklo. V závislosti na typu přístroje se data zobrazovaná v mechanice pohybují od rychlosti vozidla a pokynů pro odbočování až po bezpečnou vzdálenost, zobrazí se dokonce i skladby, které se budou přehrávat ve vašem seznamu pro Spotify.

Zjevnou výhodou head-up displeje je bezpečnější navigace. I nejrychlejší pohled dolů na palubní desku odpoutá řidičův pohled od silnice, což představuje bezpečnostní riziko, zejména při jízdě vysokou rychlostí. Díky head-up displeji mají řidiči přístup k důležitým údajům ve svém zorném poli a mohou soustředit zrak na to, co je důležité: na silnici. Rozšířená realita (AR) a head-up displeje představují budoucnost, systémy řízené umělou inteligencí předávají řidičům nejen tradiční údaje týkající se automobilu, ale i informace o širším okolí vozu, například o překážkách na cestě.

Jako přední výrobce skla je AGC v čele vývoje head-up displejů. Další podrobnosti se dozvíte zde https://www.agc-automotive.com/en/our-products/specific-to-laminated-glass/head-up-display/

CLIMA-COAT GLASS – sklo pro všechna roční období

/in Autoskla /by CARSiN

Čelní sklo pro všechna roční období od Saint-Gobain Sekurit – přináší komfort i bezpečnost při Vaší jízdě. Neviditelná pokovená vrstva na čelním skle udržuje sklo čisté od sněhu v zimním období, udržuje interiér vozu chladným v letním období a pomáhá snižovat spotřebu pohonných hmot a tím emise CO2.

LAMINATED GLASS – laminované autosklo

/in Autoskla /by CARSiN

Vedle airbagů a bezpečnostních pásů hraje dnes laminované sklo rovněž klíčovou roli. Narozdíl od tvrzeného skla je laminované sklo v podstatě tvořeno dvěma kusy skel spojených k sobě polyvinylbutyralovou fólií. Při roztříštění či rozbití skla zůstávají malé fragmenty skla přilepeny na této fólii.

Laminované sklo tedy díky svým vlastnostem zvyšuje bezpečnost pasažérů při autonehodách – zabraňují katapultování pasažérů ven z auta při nárazech. Stejně tak znesnadňují i násilným vniknutím z venku – ve srovnání se standardním tvrzeným sklem trvá zloději až 10x déle, než pronikne skrz laminované sklo.

Standardně se používá laminované sklo u čelního zasklení, svou funkci uplatňují též u zasklení bočního a zadního.

Jak se vyrábějí autoskla? V pekárně

/in Autoskla /by CARSiNVíte, že příprava čelního okna v mnohém připomíná proces pečení? Vypravili jsme se podívat do továrny, kde vyrábějí skla dokonce i pro Rolls-Royce a Ferrari.

Jsme v horké hale a okolo nás kmitá jeden robot vedle druhého. Voní to tady po pryskyřici a je tu docela hluk. Nežvaní zde dělníci, to zdejší mechaničtí pracovníci se strojovou přesností, kterou mají v genech, přemisťují a opracovávají kusy čirého materiálu. „Počet robotů u nás dvojnásobně přesahuje lidskou obsluhu. Dosáhli jsme díky tomu maximální produktivity,“ vítá nás na nově otevřené lince závodu Saint-Gobain Sekurit generální ředitelka Martina Hasmanová. Společnost na tomto místě vyrábí už od roku 1996. My jsme však prvními návštěvníky nové části za více než miliardu, která se otevřela minulý týden a soustředí se výhradně na výrobu čelního zasklení.

Z tabulky

Než ze zdejších bran kamiony v železných zásobnících vyvezou hotové produkty, čeká je dlouhá cesta. Ta začíná u robotu, jenž z palety vakuovými přísavkami odebírá rovné skleněné desky. „Surovině, která chodí v tabulích předem definovaných rozměru, se říká float,“ popisuje zdejší manažer kvality Jan Andrt. Pokud vás zajímá, jak se liší okenní tabulky, pak věřte, že nijak zásadně. Musí však splnit velmi přísné tolerance tloušťky i optických vlastností. Proto je sklo už od počátku vyráběno s většími kvalitativními nároky. V době naší návštěvy zde z linky vyjížděla okna pro aktuální golf, jinak zde ale vznikají i skla třeba pro Škodu, Volvo, Jaguar a Land Rover, ale i libůstky typu La Ferrari.

První robot bere z palety tabulku a pokládá ji na pásový dopravník. To už se jí ujímá sklenář – další mechanický pomocník. Jeho prací je diamantovým kotoučem vyříznout z tabulky přesný tvar. Jde mu to od ruky a za chvilku už další strojní ruka odlamuje přebytečný materiál. Odpad sklouzne někam do hlubin závodu – jen to zacinká – asi jako když někdo hází láhve do kontejneru.

Jen o pár decimetrů dále si sklo bere do parády bruska. „Musíme se zbavit ostrých hran. K tomu se používá diamantový kartáč. Musí být ale chlazený. Kapalina s mixem skla a diamantu se následně ekologicky likviduje,“ prozrazuje Andrt, ještě než sledované tabulky zajedou do myčky.

Nabarvit a do trouby

Dalším krokem, kam sklo míří, je sítotisk. Tedy putuje sem jen polovina z nich. „Výsledný produkt se skládá ze dvou skel, mezi něž se vkládá speciální fólie,“ vysvětluje Andrt. A právě na spodní vrstvu se nanese barva – v tomto kroku se tisknou například homologační štítky nebo tečkované okraje. Aby vše na skle drželo, musí se lak zapéct. „Na válcích projede pecí o teplotě asi šesti set stupňů. Válcový dopravník musí být velmi hustý, neboť už sklo začíná měknout,“ popisuje náš průvodce.

Gravitací

Skla mezitím cestují do ohýbací formy – jde vlastně o pouhý rám, který má už tvar finálního zahnutého okna. Právě do něj se vloží dvojice tabulek, jež se uprostřed popráší nespékavým práškem. A pak už míří do zhruba dvacetimetrové elektrické pece. „K ohybu do požadovaného tvaru dochází pouze za pomoci horka a gravitace. Teplotu můžeme nastavovat v každé části zvlášť,“ říká náš průvodce. Mimochodem skla pro jeden model zde většinou vyrábějí maximálně dva dny v kuse – pak se linka upraví pro jiný.

Když pár nyní už vytvarovaných oken vyjede z pece, je zchlazován ventilátory. A také kontrolován laserovými měřiči – tolerance dosahuje půl milimetru. Pár se znovu rozdělí a putuje do myčky. „Tato dvě skla se opět potkají, až do nich budeme vkládat fólii. Byť to tak na první pohled nevypadá, každé sklo je jedinečné. Kdyby se náhodou rozbilo jedno z dvojice, která spolu prošla pecí, musíme vyhodit i druhé,“ vysvětluje Jan Andrt, když stojíme před dalším robotem. V antistatické místnosti pokládá na jedno sklo fólii a přikryje ji druhým. Jenže vůbec není čirá! Naopak zpovzdálí připomíná pečicí papír. „Děláme i fólie obsahující kovovou vrstvu. Ta v létě odráží tepelnou energii a v zimě funguje jako vyhřívání. Navíc do ní v tomto kroku umíme vložit speciální fólii pro průhledový displej, dělají se i akustické,“ vykresluje možnosti zdejší linky manažer kvality.

Nyní se poprvé skla dotkne lidská ruka – pracovníci ve skafandrech s rouškami oříznou přebytečné kusy středního fi lmu. I to by prý zvládl robot. Jelikož zde ale dělají celou řadu produktů, z nichž vykukují konektory, je lidská ruka v tomto kroku rychlejší a preciznější.

A znovu pečeme

Blížíme se do finále. Nyní nás čeká proces laminování. Zkompletované sklo se vloží do speciálního gumového vaku. Z něj se vysaje vzduch a sada se zahřeje na 140 °C. Po tomto procesu už – pro změnu opět na robot – vykoukne čiré sklo v podobě, jakou známe z našich aut. „Úplně hotovo ještě nemáme. Mezi skly ještě zůstávají zbytky vzduchu. A těch nás zbaví autokláv. Jde o obrovský papiňák až na osm stovek finálních produktů,“ vede nás k prakticky poslednímu kroku Andrt. Zde už pracovníci na dvacetimetrový vláček nakládají skla, která za chvilku vjedou do dlouhého tunelu na závěrečné zapečení. Odsud hotová okna míří na důkladnou finální kontrolu. Zkoumají se nejen optické vlastnosti, dioptrie skla, ale na bílém pozadí se hledají i nejmenší nedokonalosti, které by sklo vyřadily. Až se zdejší linka rozjede na podzim na plné obrátky, vychrlí jedno autosklo každých dvacet vteřin.

Víte, že…

… boční okna jsou na rozdíl od čelních kalená? Vyrábějí se tak jiným postupem než čelní, která jsme sledovali v reportáži.

… v kalených oknech je vysoké vnitřní napětí? Když dojde k narušení struktury takového skla, rozletí se na tisíce malých kousků. Laminované sklo se rozpadne na větší kusy, pohromadě jej drží právě fólie.

… trendem je snižování tloušťky? Před dvaceti lety odsud vyjížděla skla o celkové tloušťce pěti milimetrů. Dnes je sendvič o dvacet procent tenčí.

… s produktem gorilla-glass, známým například z mobilních zařízení, může mít jedna vrstva skla dokonce pouze milimetrovou tloušťku?

… tabulky pro český závod se dovážejí například z Německa, Francie či Polska? … zdejší skla putují po celém světě? Kromě evropských aut se využívají například do vozů Lincoln v USA, mexických audi, čínských volkswagenů i aut vyráběných v Koreji. … každý den se zde dělají destrukční testy, kde se na sklo pouští koule o váze 2,26 kilogramu? … jednou z prvních zakázek společnosti Saint-Gobain byl zrcadlový sál na zámku ve Versailles? Bylo to před téměř 350 lety.

Na pneumatikách budou od května nové štítky, motorista se dozví více

/in Auto-moto /by CARSiNS jarním přezouváním se s novinkou sice šofér potkat nemusí, od května ale začnou v Česku i dalších zemích EU platit nové štítky pneumatik, které poskytnou spotřebitelům více informací o jejich vybraných vlastnostech. Podle Continentalu je výraznou změnou i použití QR kódu.

Zorientovat se v nápisech na bočnici pneumatiky není těžké. Foto: Marek Bednář, Novinky

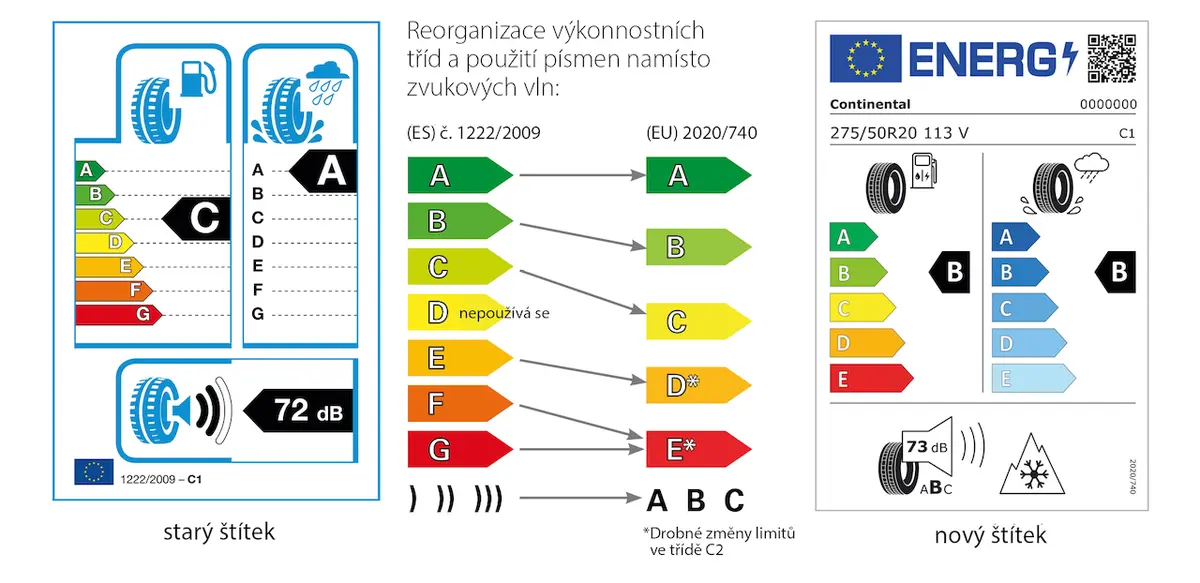

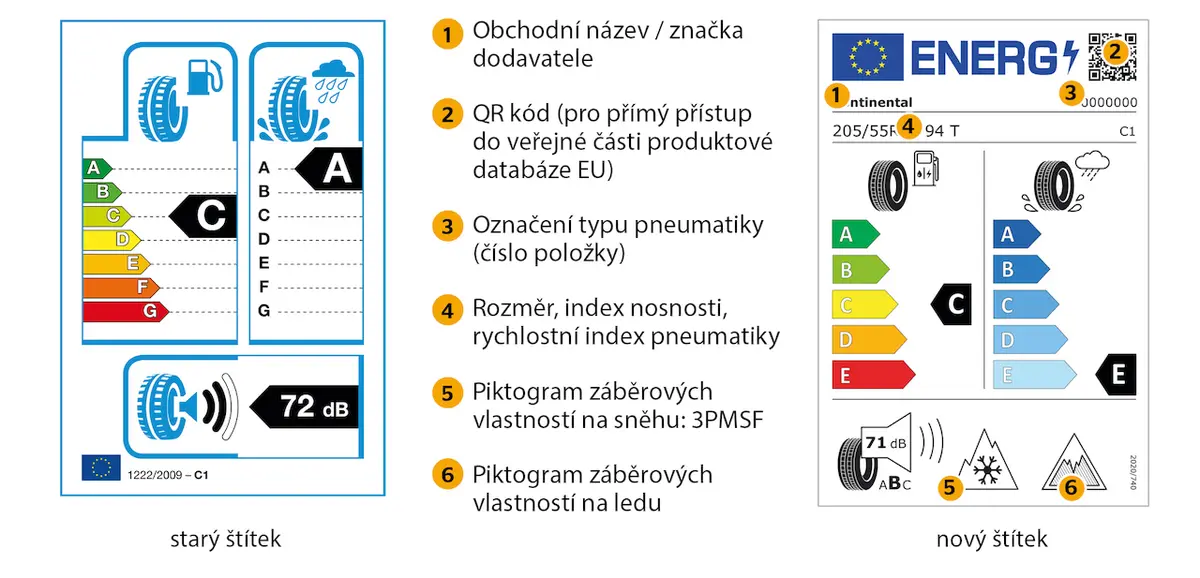

Na nových štítcích se změní struktura uvádění tříd valivého odporu a účinnosti brzdění na mokré vozovce a hlučnost bude uvádět jako množství decibelů. Motoristé získají přístup k doplňujícím informacím o konkrétní pneumatice v databázi EU i po načtení QR kódu na štítku.

Nový štítek pro pneumatiky geyimedicals.es v EU je podle evropské komise navržený tak, aby pomohl spotřebiteli vybrat si obutí s vyšší úsporou paliva a zároveň mu poskytl informace o brzdných vzdálenostech. Volba pneumatik s nižším valivým odporem u spotřebitelů a komerčních provozovatelů může vést k zásadním úsporám palivových nákladů a také k nižším emisím.

Přehlednější informace o přilnavosti na mokré vozovce by pak měly zvýšit bezpečnost provozu, zatímco informace o hluku při jízdě mohou pomoci snižovat hladiny hluku způsobované silničním provozem.

Na pneumatikách pro osobní vozidla se mohou vyskytnout dva nové piktogramy. První z nich informuje o záběru pneumatiky na sněhovém povrchu, přičemž v některých zemích EU je již toto označení u zimních pneumatik povinné.

Druhý piktogram je určen především pro skandinávské země a definuje záběr pneumatik na ledovém povrchu. Toto označení by měly mít především pneumatiky s měkkou směsí, které se ve střední Evropě nepoužívají. Od května musí být informace na štítku pneumatiky v EU dostupné i na pneumatikách určených pro těžká užitková vozidla.

U obutí pro osobní a dodávková vozidla již nebude třída D nevyužita, jako tomu bylo dosud, ale přesunou se do ní pneumatiky, které patřily do třídy E. Na staré verzi EU štítku výrobce známkoval spotřebu paliva a brzdnou dráhu na mokru hodnotami A (nejlepší) až G (nejhorší), tedy šesti třídami, D bylo vynecháno. Na nové verzi etikety je škála mezi písmeny A až E, tedy pouze pět tříd. Pneumatiky s vlastnostmi na úrovni tříd F a G se v aktuálním štítkování nově posunuly do třídy E.

Čelní skla, zajímavý příběh

/in Auto-moto, Autoskla /by CARSiN

Čelní skla jsou mezi námi již od roku 1904, nejdříve však sestávala z pouhých dvou dohromady slepených okenních skel. Teprve ve 30. letech začaly automobilky vyrábět vrstvené sklo tak, že mezi dvě skla přidaly tenkou vrstvu polyvinylbutyralu (PVB). Na princip přidání povlaku na skla nebo mezi ně náhodně přišel francouzský umělec a chemik Edouard Benedictus. Upustil kádinku potaženou celulózou a byl překvapen, že si rozbité sklo zachovalo svůj tvar …

Od 30. let pak výrobci automobilů začali na boční a zadní okna používat kalené nebo tvrzené sklo. Snadno se roztříští nebo rozbije v případě, že se vůz dostane pod vodní hladinu nebo je třeba zachránit dítě, které zůstalo uvězněné ve voze. V dnešní době je riziko, že může dojít k vymrštění osob z automobilu považováno za rostoucí a vrstvené sklo je nyní stále častěji používáno v celém vozidle.

Zásadní průlom ve výrobě vysoce kvalitního plochého skla nastal v letech 1953 až 1957 s vynálezem technologie výroby floatového skla, což byla revoluční metoda, kdy je roztavené sklo plaveno na hladině tekutého cínu, čímž se vyloučí nákladný proces broušení a leštění tabulového skla, aby bylo naprosto čiré.

Věděli jste, že okna automobilu dnes hrají stále větší roli v bezpečnosti a konstrukční tuhosti (až 60%!) automobilu?

Příchod super chytrého skla vyrobeného AGC.

V dnešní době energeticky stále účinnějších automobilů je při současných extrémnějších venkovních teplotách důležité udržovat příjemnou teplotu uvnitř automobilu. Jak víme, společnost AGC využila při řešení tohoto problému své rozsáhlé zkušenosti s povlaky. Středisko Technovation Centre vyvinulo čelní sklo zvané HeatControl opatřené trojitým stříbrným multifunkčním povlakem, který propouští světlo, ale odráží infračervené sluneční paprsky (teplo). Díky svým vodivým vlastnostem může povlak během několika minut zahřát celý povrch skla bez viditelných kabelů…

První použití zakřivených P-OLED displejů v interiéru vozidel na světě

/in Auto-moto /by CARSiN

Společnost AGC oznámila, že její zakřivené krycí sklo určené pro displeje v automobilech bylo použito v luxusním SUV Cadillac, novém modelu 2021 Escalade. Výrobek AGC ze speciálního chemicky zpevněného skla Dragontrail, jehož vlastnosti byly vylepšeny dalším chemickým zpevněním, nanesením tenkého optického povlaku, dekorativním potiskem a zakřivením, byl použit jako ochranné krycí sklo pro první průmyslově vyrobené zakřivené P-OLED (Plastový OLED) displeje dodávané společností LG Electronics and LG Display, výrobcem displejů LG, který zahájil hromadnou výrobu skel P-OLED na začátku tohoto roku.

Nový Cadillac Escalade 2021 je vůbec prvním sériově vyráběným vozem, který je vybaven zakřiveným displejem P-OLED. Tento inovativně navržený displej se skládá ze tří samostatných obrazovek, které řidičům nabízejí různé druhy informací, jako jsou údaje z přístrojového panelu, z navigace a infotainmentu. Dvě zakřivená krycí skla AGC pro displeje automobilů pomáhají propojit tři obrazovky do jediného 38 palcového obřího zobrazovacího systému, který je určen pro vysoce kvalitní a progresivní design interiéru nového modelu Cadillac Escalade.

Díky jedinečnému designu a vyhodnocovacímu procesu AGC je zakřivené krycí sklo určené pro automobilové displeje zárukou bezpečnosti očekávané od materiálů tohoto typu a instalovaných uvnitř vozidel, zajišťuje ale i maximální pevnost a dlouhodobou tvarovou stabilitu společně s nízkým zátěžovým namáháním jak zobrazovacího panelu, tak i samotného skla, protože při jeho opracování byla použita jedinečná technologie ohýbání za tepla. Kromě toho hraje klíčovou roli při zlepšování jak velmi ostrého zobrazení, tak i snadné ovladatelnosti dotykem díky vlastním technologiím nanášení povlaků a dekorativního tisku, které jsou chráněny několika patenty.

V rámci své politiky řízení AGC plus se skupina AGC zavázala vytvářet produkty, které zúčastněným stranám přinášejí různé výhody. Ke společenským přínosům patří „bezpečnost“ a „pohodlí“, zatímco mezi výhody pro zákazníky se řadí „nová hodnota“ a „funkčnost“. Jakožto přední společnost s největším podílem na trhu s krycími skly pro displeje v automobilech se AGC důsledně věnuje technologickým inovacím, které jí umožňují neustále nabízet výrobky přinášející nové hodnoty a přesahující očekávání zákazníků.

Další krok k plné automatizaci vozidel

/in Auto-moto /by CARSiN

Autonomní řízení automobilu vyžaduje více než jen kamery a radary: LiDAR funguje při detekci objektů výrazně lépe, bez ohledu na počasí a podmínky na silnici, a je proto klíčovým bezpečnostním prvkem.

Innoviz Technologies, izraelský start-up a přední poskytovatel vysoce výkonných polovodičových senzorů LiDAR a percepčního softwaru předkládá nové výsledky svého vývoje v pravidelných intervalech.

InnovizTwo je řešení systémů LiDAR příští generace vyvinutý touto společnosti. Je vybaveno všemi certifikáty a schváleními, která splňují velmi dobře známé vysoké standardy automobilového průmyslu.

Částečná automatizace neboli úroveň 2 autonomního řízení stále vyžaduje lidského řidiče, který bude mít nad vozidlem značnou kontrolu. InnovizTwo umožňuje výrobcům automobilů nabízet úroveň bezpečnosti 2+. Data budou shromažďována na disku a nové funkce budou průběžně ověřovány a statisticky verifikovány. Technologická vylepšení a upgrady nakonec povedou k úplné autonomii 5. úrovně a posunu odpovědnosti za řízení od řidiče k výrobci automobilů. Ve srovnání se svým předchůdcem je InnovizTwo o 70 % levnější navzdory razantnímu posunu vpřed z hlediska výkonu.

Na podpoře svého programu autonomního řízení s Innovizem již úzce spolupracuje BMW. Také společnost AGC přichází s průkopnickou technologií díky spuštění WideEye. Infračervené průhledné sklo umožňuje integrovat LiDAR za čelní sklo nebo jiné typy automobilových skel. Další informace naleznete na https://www.wideye.vision.